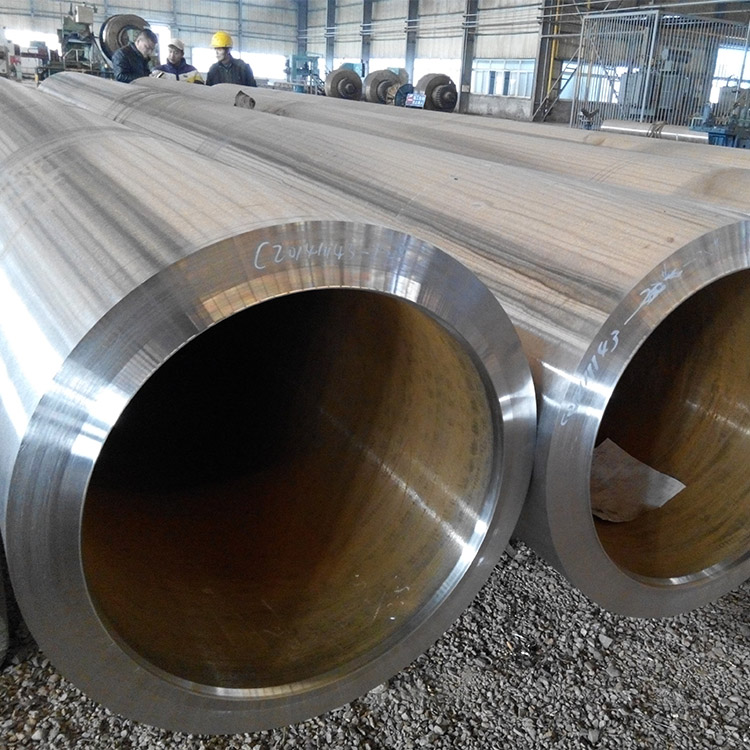

ТРУБА ИЗ ЛЕГИРОВАННОЙ СТАЛИ A335 И A335M

- BEILAI

- КИТАЙ

Стандартные технические условия на бесшовные трубы из легированной ферритной стали для эксплуатации при высоких температурах1

Размеры: от 1/8" до 24"

Расписания ВТ: SCH 10, SCH 20, SCH 40, SCH ЗППП, SCH 80, SCH XS - SCH 160. SCH XXS

Благодаря своим уникальным материальным характеристикам, трубы из легированной стали широко используются во многих областях. Они в основном используются в нефтегазовой промышленности, электроэнергетике, химической промышленности, машиностроении и энергетическом секторе.

Требования к химическим веществам

| Оценка | НАС ОбозначениеА | Состав, % | |||||||

| Углерод | Марганец | Фосфор макс | Сера макс | Кремний | Хром | Молибден | Другие | ||

| П1 | К11522 | 0,10-0,20 | 0,30-0,80 | 0,025 | 0,025 | 0,10-0,50 | / | 0,44-0,65 | / |

| П2 | К11547 | 0,10-0,20 | 0,30-0,61 | 0,025 | 0,025 | 0,10-0,30 | 0,50–0,81 | 0,44-0,65 | / |

| П5 | К41545 | 0,15 макс. | 0,30-0,60 | 0,025 | 0,025 | 0,50 макс. | 4.00–6.00 | 0,45-0,65 | / |

| П5б | К51545 | 0,15 макс. | 0,30-0,60 | 0,025 | 0,025 | 1.00-2.00 | 4.00–6.00 | 0,45-0,65 | / |

| П5с | К41245 | 0,12 макс. | 0,30-0,60 | 0,025 | 0,025 | 0,50 макс. | 4.00–6.00 | 0,45-0,65 | Б |

| Р9 | К90941 | 0,15 макс. | 0,30-0,60 | 0,025 | 0,025 | 0,25-1,00 | 8.00–10.00 | 0,90-1,10 | / |

| P11 | К11597 | 0,05-0,15 | 0,30-0,60 | 0,025 | 0,025 | 0,50-1,00 | 1.00–1.50 | 0,44-0,65 | / |

| Р12 | К11562 | 0,05-0,15 | 0,30-0,61 | 0,025 | 0,025 | 0,50 макс. | 0,80–1,25 | 0,44-0,65 | / |

| П15 | К11578 | 0,05-0,15 | 0,30-0,60 | 0,025 | 0,025 | 1,15-1,65 | / | 0,44-0,65 | / |

| П21 | К31545 | 0,05-0,15 | 0,30-0,60 | 0,025 | 0,025 | 0,50 макс. | 2,65–3,35 | 0,80-1,06 | / |

| П22 | К21590 | 0,05-0,15 | 0,30-0,60 | 0,025 | 0,025 | 0,50 макс. | 1.90-2.60 | 0,87-1,13 | / |

| П23 | К40712 | 0,04-0,10 | 0,10-0,60 | 0,030 макс. | 0,010 макс. | 0,50 макс. | 1.90-2.60 | 0,05-0,30 | В 0,20–0,30 Кол-воФ0,02–0,08 Б 0,0010–0,006 Н 0,015 макс. Эл 0,030 макс. Через 1,45–1,75 Ни 0,40 макс. 0,005–0,060 Ти/N ≥ 3,5С |

| П24 | К30736 | 0,05-0,10 | 0,30-0,70 | 0,02 | 0,01 | 0,15-0,45 | 2.20-2.60 | 0,90-1,10 | В 0,20–0,30 0,06–0,10 Н 0,012 макс. Эл 0,02 макс. Б 0,0015–0,007 |

| P36 | К21001 | 0,10-0,17 | 0,80-1,20 | 0,030 макс. | 0,025 макс. | 0,25-0,50 | 0,30 макс. | 0,25-0,50 | В 1.00-1.30 С 0,50-0,80 Кол-воФ0,015-0,045 В 0,02 макс. Н 0,02 макс. Эл 0,050 макс. |

| P91 Тип 1 | К91560 | 0,08-0,12 | 0,30-0,60 | 0,02 | 0,01 | 0,20-0,50 | 8.00-9.50 | 0,85-1,05 | Через 0,18–0,25 Н 0,030–0,070 Ни 0,40 макс. Эл 0,02 макс. Кол-воФ0,06–0,10 Ти 0,01 макс. Зр 0,01 макс. |

| Тепловой продукт типа 2 P91 | К91560 | 0,08-0,12 0,07-0,13 | 0,30–0,50Д | 0,020Д | 0,005Д | 0,20-0,40Д | 8.00-9.50Д | 0,85-1,05 0,80-1,05 | Тепло 0,18–0,25 Продукт 0,16–0,27 Ни 0,20 макс.Д Эл 0,020 макс.Д Н 0,035–0,070Д Соотношение N/Эл ≥4,0 Кол-воФ Тепло 0,06–0,10 Продукт 0,05–0,11 Ти 0,01 макс.Д Зр 0,01 макс.Д Сн 0,010 макс.Д Сб 0,003 макс.Д Как 0,010 макс.Д В 0,001 макс.Д Вт 0,05 макс.Д С 0,10 макс.Д |

| Р92 | К92460 | 0,07-0,13 | 0,30–0,60 | 0,02 | 0,01 | 0,50 макс. | 8.50-9.50 | 0,30-0,60 | Через 0,15–0,25 Н 0,03–0,07 Ни 0,40 макс. Эл 0,02 макс. Кол-воФ0,04–0,09 Через 1,5–2,00 Б 0,001–0,006 Ти 0,01 макс. Зр 0,01 макс. |

| Р93 | К91350 | 0,05-0,10 | 0,50-0,70 | 0,02 | 0,008 | 0,05-0,50 | 8.50-9.50 | / | В 0,15–0,30 Через 2,5–3,5 Со 2,5–3,5 Ни 0,20 макс. Кол-воФ+ Она 0,05–0,12 Неодим 0,010–0,060 Б 0,007–0,015 Эл 0,030 макс. Н 0,005–0,015 О 0,0050 макс. |

| P115 Тепло | К91060 | 0,08-0,13 | 0,20-0,50 | 0,02 | 0,005 | 0,15-0,45 | 10.0-11.0 | 0,40-0,60 | Через 0,18–0,25 Н 0,030–0,070 Ни 0,25 макс. Эл 0,02 макс. Nб 0,02–0,06 Вт 0,05 макс. В 0,001 макс. Ти 0,01 макс. Зр 0,01 макс. С 0,10 макс. Как 0,010 макс. Сн 0,010 макс. Сб 0,003 макс. Соотношение N/Эл не менее 4,0 ЧНБИ, макс 10,5 |

| Продукт | / | 0,07-0,14 | 0,50-0,50 | 0,02 | 0,005 | 0,15-0,45 | 10.0-11.0 | 0,37-0,63 | Через 0,16–0,27 Н 0,030–0,070 Ни 0,25 макс. Эл 0,02 макс. Кол-во 0,02–0,07 Вт 0,05 макс. В 0,001 макс. Ти 0,01 макс. Зр 0,01 макс. С 0,10 макс. Как 0,010 макс. Сн 0,010 макс. Сб 0,003 макс. |

| П122 | К92930 | 0,07-0,14 | 0,70 макс. | 0,02 | 0,01 | 0,50 макс. | 10.00-11.50 | 0,25-0,60 | В 0,15–0,30 Через 1.50–2.50 С 0,30–1,70 Кол-воФ0,04–0,10 Б 0,0005–0,005 Н 0,040–0,100 Ни 0,50 макс. Эл 0,020 макс. Ти 0,01 макс. Зр 0,01 макс. |

| Р128 | К91421 | 0,12-0,17 | 0,30-0,80 | 0,02 | 0,01 | 0,20-0,60 | 10.50-12.00 | 0,20-0,60 | В 0.15 – 0.30 В 0,10 - 0,40 Б 0,008 – 0,015 Н 0,002 – 0,020 Со 1,50 – 2,20 Эл 0,02 макс. С 0,15 макс. В 1.50 – 2.20 Кол-во 0,02 – 0,06 |

| P911 | К91061 | 0,09-0,13 | 0,30-0,60 | 0,020 макс. | 0,010 макс. | 0,10-0,50 | 8,5-9,5 | 0,90-1,10 | Через 0,18–0,25 Ни 0,40 макс. Кол-воФ0,060–0,10 Б 0,0003–0,006 Н 0,04–0,09 Эл 0,02 макс. Через 0,90–1,10 Ти 0,01 макс. Зр 0,01 макс. |

| P921 | К91201 | 0,08-0,12 | 0,5-0,7 | 0,03 | 0,02 | 1.6-2.2 | 8.0-9.5 | 0,8-1,1 | При 0,8–1,4 Н 0,02–0,05 Эл 0,04 макс. С 0,8–1,4 |

АНовое обозначение установлено в соответствии с практикой E527 и САЕ J1086, практикой нумерации металлов и сплавов (УНС).

БМарка P5c должна иметь содержание титана не менее чем в 4 раза больше содержания углерода и не более 0,70%; или содержание ниобия в 8–10 раз больше содержания углерода.

Требования к термической обработкеА

| Оценка | Тип термической обработки | Нормализация температуры, мин или диапазон °F [°C] | Охлаждающие среды | Температура субкритического отжига или отпуска, мин. или диапазон °F [°C] |

| П1 | полный или изотермический отжиг или | / | / | / |

| нормализовать и умерить или | / | / | 1200 [650] | |

| субкритический отжиг | / | / | 1200–1300 [650–705] | |

| П2 | полный или изотермический отжиг или | / | / | / |

| нормализовать и умерить или | / | / | 1200 [650] | |

| субкритический отжиг | / | / | 1200–1300 [650–705] | |

| П5 | полный или изотермический отжиг или | / | / | / |

| нормализовать и умерить или | / | / | 1250 [675] | |

| П5б | полный или изотермический отжиг или | / | / | / |

| нормализовать и умерить или | / | / | 1250 [675] | |

| П5с | субкритическая анна | / | / | 1325–1375 [715–745] |

| Р9 | полный или изотермический отжиг или | / | / | / |

| нормализовать и смягчить | / | / | 1250 [675] | |

| P11 | полный или изотермический отжиг или | / | / | / |

| нормализовать и смягчить | / | / | 1250 [650] | |

| Р12 | полный или изотермический отжиг или | / | / | / |

| нормализовать и умерить или | / | / | 1200 [650] | |

| субкритический отжиг | / | / | 1200–1300 [650–705] | |

| П15 | полный или изотермический отжиг или | / | / | / |

| нормализовать и смягчить | / | / | 1200 [650] | |

| П21 | полный или изотермический отжиг или | / | / | / |

| нормализовать и смягчить | / | / | 1250 [675] | |

| П23 | нормализовать и смягчить | 1900–1975 [1040–1080] | воздушное или ускоренное охлаждение | 1350–1470 [730–800] |

| П24 | нормализовать и смягчить | 1800–1870 [980–1020] | воздушное или ускоренное охлаждение | 1350–1420 [730–770] |

| P36 | нормализовать и смягчитьБ | 1650 [900] | / | 1100 [595] |

| P91 Тип 1 и Тип 2 | нормализовать и умерить или | 1900–1975 [1040–1080] | / | 1350–1470 [730–800]С |

| закалка и отпуск | 1900–1975 [1040–1080] | / | 1350–1470 [730–800] | |

| Р92 | нормализовать и смягчить | 1900–1975 [1040–1080] | Д | 1350–1470 [730–800] |

| Р93 | нормализовать и смягчить | 1960–2140 [1070–1170] | / | 1380–1455 [750–790] |

| П115 | нормализовать и смягчить | 1920–2010 [1050–1100] | Д | 1380–1455 [750–790] |

| П122 | нормализовать и смягчить | 1900–1975 [1040–1080] | / | 1350–1470 [730–800] |

| Р128 | нормализовать и смягчить | 1975–2140 [1080–1170] | воздух | 1400–1470 [760–800] |

| P911 | нормализовать и смягчить | 1900–1975 [1040–1080] | Д | 1365–1435 [740–780] |

| P921 | нормализовать и смягчить | 1670–1740 [910–950] | воздух | 1350–1420 [730–770] |

АВ тех случаях, когда в этой таблице встречаются многоточия ({), никаких требований не предъявляется.

БВ качестве альтернативы сталь марки P36, класса 2 следует охлаждать от температуры аустенизации путем ускоренного охлаждения на воздухе или путем закалки в жидкости.

СЗа исключением случаев, когда покупателем указано Дополнительное требование S7.

ДУскоренное охлаждение от температуры нормализации допускается для сечений толщиной более 3 дюймов [75 мм].

Требования к растяжению

| Оценка | ||||||||||||

| П1, П2 | Р12 | П23 | П24 | P91 Тип 1 и Тип 2 | P92, P93, P911, P36 Класс 1 | P921 | П115 | П122 | Р128 | P36 Класс2 | Все остальные | |

| Прочность на растяжение, мин: | ||||||||||||

| кси | 55 | 60 | 74 | 85 | 85 | 90 | 109 | 90 | 90 | 94 | 95,5 | 60 |

| МПа | 380 | 415 | 510 | 585 | 585 | 620 | 750 | 620 | 620 | 650 | 660 | 415 |

| Предел текучести, мин: | ||||||||||||

| кси | 30 | 32 | 58 | 60 | 60 | 64 | 84 | 65 | 58 | 71 | 66.5 | 30 |

| МПа | 205 | 220 | 400 | 415 | 415 | 440 | 580 | 450 | 400 | 490 | 460 | 205 |